-

[email protected]

[email protected]

-

+86-13605711675

+86-13605711675

Gamma di modelli: NRV 025/030/040/050/063/075/090/110/130

Rapporto di trasmissione: da 5:1 a 100:1 (più stadi in serie possono raggiungere rapporti più elevati)

Potenza in ingresso: 0,12 kW ~ 22 kW (a seconda del modello)

Coppia in uscita: 15 N·m ~ 3000 N·m

Velocità di ingresso: consigliata ≤ 1500 giri/min (alcuni modelli supportano 1800 giri/min)

Forma di montaggio: Flangia (B5/B14), base (B6/B7) o installazione verticale

Efficienza: efficienza monostadio 70%~92% (diminuisce con l'aumentare del rapporto di trasmissione)

Peso: 2 kg ~ 200 kg (a seconda del modello e del materiale)

Livello di protezione: IP65 (standard), IP66 (tenuta migliorata)

Temperatura di funzionamento: -20℃ ~ 90℃ (tolleranza a breve termine fino a 120℃, è richiesto grasso per alte temperature)

Il riduttore a vite senza fine della serie NRV è un dispositivo di riduzione ad angolo retto basato sulla trasmissione a vite senza fine.

Le sue caratteristiche principali includono:

- Progettazione strutturale: Uscita ad angolo retto di 90°, che consente di risparmiare spazio di installazione e di adattarsi a layout meccanici complessi.

- Combinazione di materiali: La vite senza fine è realizzata in acciaio legato ad alta resistenza (come 20CrMnTi), la ruota elicoidale è in bronzo resistente all'usura (CuSn12 o CuSn6Zn6Pb3) e l'alloggiamento è in lega di alluminio pressofuso (ADC12).

- Funzione autobloccante: Ha capacità autobloccante quando il rapporto di trasmissione è ≥ 30:1 per impedire l'inversione del carico.

- Espansione modulare: Supporta la serie multistadio o la connessione parallela per soddisfare in modo flessibile i diversi requisiti di alimentazione.

Automazione Industriale: Giunti di bracci robotici, azionamenti di nastri trasportatori, linee di assemblaggio automatizzate

Lavorazione degli alimenti: Miscelatori, macchine riempitrici, trasmissione di potenza della linea di confezionamento (è richiesto grasso alimentare)

Macchine edili: Piccole gru, azionamenti per porte avvolgibili, sistemi di ventilazione

Nuove apparecchiature energetiche: Staffe di inseguimento solare, sistemi di passo per la generazione di energia eolica

Attrezzature mediche: Regolazione del tavolo operatorio, meccanismo di rotazione dell'apparecchiatura per l'imaging|

1. Trasmissione ad alta efficienza

- Superficie di ingranamento dell'ingranaggio a vite senza fine ottimizzata, con efficienza fino al 92% e consumo energetico ridotto del 15%~20%.

2. Elevata capacità di carico

- La vite senza fine è carburata e temprata (durezza HRC58-62) e la ruota elicoidale adotta un processo di fusione centrifuga, che migliora la resistenza all'usura del 50%.

3. Funzionamento silenzioso

- Processo di rettifica degli ingranaggi di precisione (rugosità della superficie dei denti Ra ≤ 0,8 μm), rumore di funzionamento ≤ 68 dB(A).

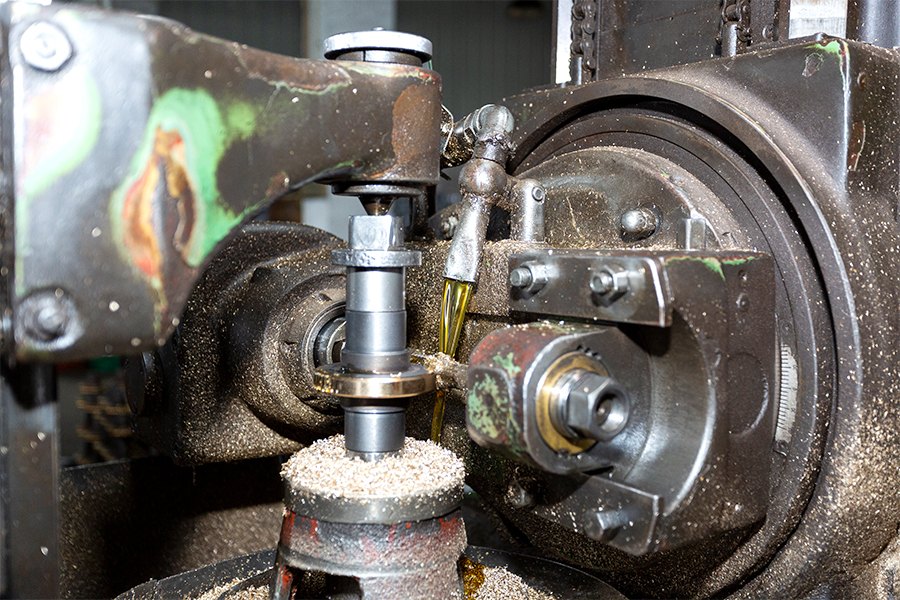

4. Sigillatura affidabile

- Struttura di tenuta a labirinto con paraolio a doppio labbro per evitare perdite di lubrificazione e intrusione di contaminanti.

5. Manutenzione facile

- Design dell'alloggiamento diviso, la ruota elicoidale può essere sostituita o il gioco può essere regolato senza smontare l'intera macchina.

6. Adattamento intelligente

- Sono disponibili moduli encoder e freno opzionali per supportare il controllo ad anello chiuso del servomotore.

Il processo tecnico del riduttore a vite senza fine integra i tre vantaggi principali di materiali ad alta resistenza, lavorazione di precisione e design modulare. Attraverso la cementazione e la tempra, la rettifica degli ingranaggi CNC, la struttura a doppia tenuta e altri processi innovativi, raggiunge un equilibrio tra alta precisione, alta affidabilità e adattabilità ambientale. Il suo costo di processo è relativamente elevato, ma è adatto a scenari industriali con severi requisiti prestazionali, come l'automazione, le nuove energie e le apparecchiature mediche.

Per offerte esclusive e ultime offerte, iscriviti inserendo il tuo indirizzo email qui sotto.

Introduzione Precisione, stabilità e controllabilità stanno diventando indicatori essenziali nei moderni sistemi di sollevamento e posizionamento. Mentre le industrie si spostano verso flussi di lavoro più intelligenti ed efficienti, i dispositivi di controllo d...

View MoreOggi siamo lieti che, caricando un container pieno nel nostro stabilimento, questo sia il primo container esportato direttamente dal nostro reparto vendite. Dal 2009, in qualità di produttore principale di riduttori per cambi, la nostra fabbrica è diventata un fornitore aff...

View MoreNei moderni sistemi industriali, riduttori a vite senza fine svolgono un ruolo cruciale nel raggiungimento di una trasmissione di coppia elevata in spazi compatti. La scelta del giusto riduttore a vite senza fine per un'applicazione specifica richiede una co...

View More 1. Le sfide principali delle condizioni di carico pesante per i riduttori

Coppia elevata e carico d'urto: caratteristiche di carico istantaneo nel settore minerario, metallurgico, dei macchinari portuali e in altri scenari.

Problema di riscaldamento nel funzionamento continuo: l'impatto dell'aumento di temperatura causato dall'attrito dell'ingranaggio a vite senza fine sulla lubrificazione e sui materiali.

Usura e durata a fatica: modalità di guasto comuni come l'usura della superficie dei denti e il cedimento dei cuscinetti.

2. Progettazione di ottimizzazione dell'efficienza energetica Riduttori di velocità a vite senza fine NRV

Processo a vite senza fine ad alta precisione: la tecnologia di rettifica degli ingranaggi viene utilizzata per ridurre la perdita di attrito e migliorare l'efficienza della trasmissione (fino a oltre il 90%).

Soluzione di lubrificazione speciale: lubrificante sintetico per alte temperature o lubrificazione a grasso per ridurre l'attenuazione termica.

Struttura leggera e di dissipazione del calore: design delle alette di dissipazione del calore della scatola o opzione di raffreddamento forzato.

3. Tecnologie chiave per una maggiore durabilità

Selezione del materiale: la vite senza fine è temprata con acciaio legato e la ruota elicoidale utilizza bronzo allo stagno resistente all'usura (ZCuSn10Pb1).

Sigillatura e protezione dalla corrosione: grado di protezione IP65 e rivestimento speciale per ambienti umidi o polverosi.

Dati dei test di carico: confronto dei casi MTBF (tempo medio tra guasti) in condizioni di lavoro standard e carichi pesanti.

4. Casi di applicazione industriale

Industria del cemento: stabilità a lungo termine del sistema di azionamento del mulino per materie prime.

Attrezzature di sollevamento: verifica dell'affidabilità in condizioni di frequenti avviamenti e arresti e di carico variabile.

Laminatoio per acciaio: prestazioni anti-fatica in ambienti ad alta temperatura.

5. Raccomandazioni per la manutenzione e compromessi in termini di efficienza energetica

Punti di ispezione regolare: contaminazione da olio, segni di usura sulla superficie dei denti.

Equilibrio tra efficienza energetica e costi: investimento iniziale rispetto ai benefici del risparmio energetico a lungo termine (come il confronto con i riduttori).

Manutenzione e risoluzione dei problemi: pratiche chiave per prolungare la vita utile dei riduttori a vite senza fine NRV

1. Punti chiave della manutenzione quotidiana

Gestione della lubrificazione

Controllare regolarmente il livello e la qualità dell'olio (contaminazione, ossidazione, miscelazione dell'acqua).

Selezionare il lubrificante appropriato (olio minerale, olio sintetico o grasso) in base alle condizioni di lavoro. Il grasso resistente alle alte temperature deve essere utilizzato in ambienti ad alta temperatura.

Cambiare l'olio dopo le prime 500 ore di funzionamento, quindi cambiarlo ogni 4000-5000 ore o annualmente (a seconda delle condizioni di lavoro).

Ispezione del serraggio e della tenuta

Controllare se i bulloni e i collegamenti a flangia sono allentati per evitare danni strutturali causati dalle vibrazioni.

Sostituire tempestivamente le guarnizioni (come paraolio e O-ring) quando sono invecchiate o presentano perdite per evitare l'intrusione di polvere/acqua.

Monitoraggio della temperatura e delle vibrazioni

Utilizzare termometri a infrarossi per monitorare la temperatura dei cuscinetti e della vite senza fine (un aumento anomalo della temperatura può indicare una lubrificazione insufficiente o un sovraccarico).

Gli analizzatori di vibrazioni rilevano vibrazioni anomale (che possono essere causate dal disallineamento dell'albero, dall'usura degli ingranaggi o dal danneggiamento dei cuscinetti).

2. Modalità di guasto comuni e metodi di risoluzione dei problemi

(1) Rumore anomalo

Possibili cause: lubrificazione insufficiente, usura degli ingranaggi, danni ai cuscinetti, montaggio allentato.

Passaggi per la risoluzione dei problemi:

Controllare se l'olio lubrificante è sufficiente o contaminato e, se necessario, sostituirlo.

Smontare e ispezionare la superficie del dente dell'ingranaggio a vite senza fine per osservare se sono presenti peeling o vaiolature.

Ruotare manualmente il cuscinetto per verificare se sono presenti segni di inceppamento o rumori anomali e, se necessario, sostituirlo.

Controllare se i bulloni di collegamento sono allentati e serrarli nuovamente.

(2) Perdita di olio

Possibili cause: invecchiamento delle guarnizioni, crepe nell'alloggiamento, installazione errata dei paraolio e livello dell'olio eccessivo.

Passaggi per la risoluzione dei problemi:

Controllare se i paraolio, gli O-ring e gli altri paraoli sono induriti o danneggiati e sostituire le parti guaste.

Osservare se l'alloggiamento presenta crepe o fori dovuti alla sabbia e, se necessario, riparare o sostituire l'alloggiamento.

Confermare se il livello dell'olio supera il limite superiore della calibrazione e regolarlo su un intervallo ragionevole.

(3) L'albero di uscita è bloccato o gira male

Possibili cause: carico eccessivo, danni ai cuscinetti, ingresso di corpi estranei nell'alloggiamento e disallineamento dell'albero.

Passaggi per la risoluzione dei problemi:

Controllare se il carico supera il valore nominale e regolare i parametri operativi dell'apparecchiatura.

Smontare e controllare se il cuscinetto è danneggiato e sostituire il cuscinetto difettoso.

Pulisci i detriti metallici o altre impurità nella scatola.

Ricalibrare l'allineamento dell'albero del motore e del riduttore (è preferibile uno strumento di allineamento laser).

(4) Diminuzione significativa dell'efficienza (aumento della temperatura troppo elevato)

Possibili cause: eccessiva usura della vite senza fine, scarsa lubrificazione, insufficiente dissipazione del calore, funzionamento in sovraccarico.

Passaggi per la risoluzione dei problemi:

Controllare l'usura della superficie del dente. Se l'usura supera il 10%, è necessario sostituire la coppia di ingranaggi a vite senza fine.

Sostituire l'olio lubrificante che soddisfa gli standard e assicurarsi che il circuito dell'olio non sia ostruito.

Pulire il dissipatore di calore o installare un dispositivo di raffreddamento forzato (come una ventola).

Controllare se il carico effettivo corrisponde alla potenza nominale del riduttore.

(5) Vibrazioni anomale

Possibili cause: disallineamento dell'albero, bulloni di ancoraggio allentati, ingranamento inadeguato e usura dei cuscinetti.

Passaggi per la risoluzione dei problemi:

Utilizzare un comparatore o uno strumento di allineamento laser per correggere la coassialità dell'albero di ingresso/uscita.

Stringere i bulloni di ancoraggio e controllare se gli ammortizzatori sono invecchiati.

Controllare il gioco di ingranamento dell'ingranaggio a vite senza fine e regolarlo sulla gamma standard.

Sostituire i cuscinetti o le parti degli ingranaggi danneggiati.

3. Gestione della vita dei componenti chiave

Coppia di ingranaggi a vite senza fine: controllare regolarmente la vaiolatura e la desquamazione della superficie del dente. Sostituire quando l'usura supera il 10% dello spessore del dente.

Cuscinetti: si consiglia di sostituirli ogni 20.000-30.000 ore di funzionamento o quando si verificano rumori anomali.

Paraolio: sostituire ogni 1-2 anni e il ciclo si riduce in ambienti polverosi/umidi.

4. Esempio di piano di manutenzione preventiva

Ogni giorno: controllare il livello dell'olio, eventuali rumori anomali e perdite.

Mensile: serrare i bulloni e pulire la struttura esterna di dissipazione del calore.

Ogni sei mesi: test dell'olio (viscosità, indice di acidità, particolato).

Ogni anno: smontaggio e ispezione completi, sostituzione delle parti soggette ad usura (come guarnizioni, filtri).

5. Pratica avanzata per prolungare la vita

Ottimizzazione del carico: evitare il funzionamento con sovraccarico a lungo termine e utilizzare inverter per ridurre lo shock all'avvio.

Controllo ambientale: aggiungere coperture protettive (a prova di polvere e umidità) e aggiungere ventole di raffreddamento in ambienti ad alta temperatura.

Manutenzione basata sui dati: integra sensori IoT (temperatura, vibrazioni, qualità dell'olio) per ottenere una manutenzione predittiva.